>Для чего нужен керамзит

Содержание

- Технологические свойства и применение

- Телоизоляционная защита фундамента

- Утепление крыши с помощью керамзита

- Утепление стен с использованием керамзита

- Утепление пола с помощью керамзитовых материалов

- Применение керамзита в сельском хозяйстве

- Керамзит – что это такое?

- Керамзит свойства применение

- Как делают керамзит?

- Керамзит технические характеристики

- Плюсы – минусы керамзита

- Область применения керамзита

- Применение керамзита для утепления пола

- Как выгоднее провести утепление деревянного дома керамзитом?

- Эффективная звукоизоляция керамзитом

- Состав и характеристики

- Особенности технологии изготовления

- Добыча исходного сырья

- Способы получения керамзитовых гранул

- Оборудование для производства керамзита

- Изготовление керамзита в домашних условиях

- Для чего используется керамзит в строительстве

- Из чего производят керамзит

- Необоснованные мифы о вреде керамзита

- Мифы о вреде керамзита

- Чем же недовольным противники

- Виды керамзита и сферы его применения

- Варианты использования

- Садовые дорожки из керамзитобетона

- Дорожки из керамзита, накрытого плиткой

- Зачем нужен керамзит на дачном участке?

- Керамзит

- Сфера применения

- Особенности материала

- Технические характеристики керамзита

- Свойства керамзита

- Понятие и характеристики керамзитового гравия (керамзита)

- Общие свойства материала, его структура и виды

- Технические характеристики

- Недостатки – отдельные параметры

- Альтернатива керамзиту – пенополистирол и вермикулит

Технологические свойства и применение

Сложно найти человека, не знающего, для чего нужен керамзит, потому что он один из самых распространенных строительных материалов в мире.

Утепление дома керамзитом имеет ряд преимуществ, таких как: низкая себестоимость, технологичность и хорошие теплоизоляционные свойства.

Дешевый, легкий материал получают обжигом глинистого сланца или глины, то есть он стопроцентно природный. Технология производства керамзита позволяет получить различную насыпную плотность (10 марок – от 250 до 800), придать форму зерен или песка.

Керамзит при относительной дешевизне отличается рядом важных качеств:

- хорошей звуко- и теплоизоляцией;

- долговечностью;

- морозоустойчивостью;

- огнеупорностью;

- химической инертностью и кислоустойчивостью.

Эти качества позволяют использовать материал в строительстве как наполнитель при изготовлении керамзитобетонных блоков. Для засыпки перекрытий, полов, стен применяют щебень, гравий, керамзитный песок.

Читайте также: Какое отопление лучше для частного дома

Подробнее о системах отопления

Что такое керамзит – .

Благодаря дренажной и теплоизоляционной способности, все виды материала используются в домашнем и сельском хозяйстве для создания гидропонных систем, дренажа, декоративных покрытий. В дорожном строительстве эти качества становятся важными при устройстве земляных насыпей вдоль дорог в условиях водонасыщенных грунтов. Сухая готовая засыпка из керамзита применяется при укреплении и строительстве дамб, мостов, причалов.

Гравий используют для утепления перекрытий кровель, полов, чердаков и мансард.

Щебень обычно применяют для теплоизоляции фундаментов, полов первых этажей и погребов.

Песок добавляют в смеси для теплоизоляции стен, потолка, фундамента. Применяют его при отсыпке паркета и деревянных полов.

Телоизоляционная защита фундамента

Схема утепления полов с помощью керамзита.

Благодаря высоким теплоизоляционным показателям керамзит способен защитить фундамент от промерзания зимой и тем самым предотвратить перекос здания.

При внутреннем утеплении материал подсыпают под перекрытия нижнего этажа, что улучшит микроклимат не только в подвальном помещении, но и во всем доме. Это также поможет защитить здание снизу от грунтовых вод, конденсата.

Для теплоизоляционного пояса выкапывают ров по периметру фундамента шириной 30-40 см и глубиной до 2,5 м. По внешней стороне рва монтируется опалубка в виде ограды из шифера или досок. Получившееся между опалубкой и фундаментом пространство засыпают керамзитом. Это позволит не только утеплить пол, но и уменьшить глубину фундамента.

Керамзит накапливает воду, поэтому в обоих случаях его полностью покрывают гидроизоляционным материалом – сверху и снизу. Обычно используют рулонные монтируемые материалы, которые укладываются с перехлестом. Швы заделываются для гидроизоляции специальными лентами, мастиками или заливаются битумом.

Сверху на гидроизоляционный слой насыпается песок или земля, которые тщательно утрамбовываются.

Утепление крыши с помощью керамзита

Схема утепления стен керамзитом.

Материал широко используется при работах с чердаком и крышей из-за отсутствия проблем с конденсацией. Почему надо утеплять крышу керамзитным гравием? Щебень имеет острые края, что не дает плотного прилегания. Да еще, так же как и песок, он имеет большую массу. Мелкий гравий легко просыпается в выбоины и щели, устраняя дефекты железобетонных плит. Чтобы усилить теплоизоляционный эффект в материал добавляют крошку пенопласта. Желательно сверху устроить стяжку, которая сделает поверхность однородной.

Поверх выровненной поверхности настилается рулонный рубероид. Он придавливает и укрепляет нижний слой. Сверху покрытия настилается черепица. Подобная технология позволяет создавать кровли, которые используют в качестве покровного материала тротуарную плитку или рулоны газонной травы.

Этот простой способ теплоизоляции крыши практичен и дешев.

Утепление стен с использованием керамзита

Оптимальным вариантом утепления стен с применением данного материала считается конструкция трехслойного типа.

Несущая конструкция, выполненная из керамзитобетона, выполняет функцию первого слоя толщиной около 40 см. Блоки прочны, безопасны, имеют высокие теплоизоляционные характеристики.

При выполнении второго слоя используют смесь керамзита и цементного молочка в соотношении 1:10 – капсимет. Склеивание гранул цемента между собой происходит после засыпки смеси под влиянием естественной влажности. Толщина слоя в 10 см достаточна для обеспечения высокого уровня теплоизоляции. Масса достаточно жесткой конструкции распределяется по поверхности фундамента домостроения.

Третий слой, из дерева или кирпича, защищает утепляющий материал от влияния внешних условий среды.

Другой простой способ утепления стен – засыпка керамзита в пространство между стеной и обшивкой, например, вагонкой. Сухой материал заливают специально приготовленным раствором цемента жидкой консистенции.

Достаточно часто материал используют в возведении дополнительных стенок. Суть метода в том, что мелкий гравий засыпают в пространство между стеной и металлическим каркасом, огражденным гипсокартонном.

Утепление пола с помощью керамзитовых материалов

При утеплении полов керамзитом в целях экономии, его можно совмещать с другими утеплителями, такими как пенополистирол и минеральная вата.

Толщина слоя в 10-15 см см может уменьшить теплопотери в любом помещении на 60 -70%. Утепление пола с применением керамзита является одной из самых традиционных форм его использования. Причем применяют его в сухой стяжке, цементно-песчаной и при устройстве наливных полов.

Преимущество метода “сухая стяжка” – простота выполнения и экономия времени при высоком уровне звуко- и теплоизоляции. Керамзитовый гравий рассыпают по поверхности полиэтиленовой пленки, которая выполняет пароизоляционную функцию (можно работать и без пленки). Утрамбовывание и тщательное разравнивание с ориентацией на расставленные маячки позволяют выровнять поверхность пола.

Пазы листов ГВЛ промазывают клеем и покрывают ими гравий. После того, как они «схватятся» между собой, их скрепляют дополнительно при помощи саморезов.

При устройстве наливных полов используют мелкофракционный керамзит и выравнивающие смеси. Под основание пола выстилается гидроизоляционный слой. На него высыпается, разравнивается и утрамбовывается по уровню керамзит. Сверху заливается выравнивающая смесь, которая прокатывается несколько раз до застывания игольчатым валиком, чтобы выгнать воздух.

Благодаря свойствам смеси создается очень надежная и прочная конструкция толщиной от 3 до 30 см.

Керамзитовый гравий применяют при выполнении цементно-песчаных стяжек. При этом способе площадь пола делится на участки рейками, выставленными по уровню, для чего в пространство между ними засыпается керамзит. Сверху пол накрывается цементно-песчаной стяжкой, для которой характерна прекрасная звуковая и тепловая изоляция. Кроме того, стяжка отличается отсутствием точки росы и тем, что содержание влаги в ней не зависит от материала основы пола.

Применение керамзита в сельском хозяйстве

Как считает большинство аграриев, материал является лучшим дренажом и субстратом для культур, выращиваемых на гидропонике.

Керамзит вбирает в себя влагу при поливе и отдает при высыхании почвы.

Довольно часто щебень и песок добавляют для оптимизации воздухообмена между растением и воздушной средой в тяжелые глинистые почвы.

Дренаж, в основе которого керамзит, не позволяет почвам закисляться, заиливаться. При этом материал не утяжеляет почву и препятствует образованию плесеней, появлению мхов и грибков.

Замечательно показал себя материал при устройстве грядок. Слой в 2 – 3 см, насыпанный в ее основание, обеспечивает прекрасный дренаж. Рассыпанный между растениями гравий сохраняет влагу, выполняя мульчирующую роль.

Керамзит имеет твердую внешнюю оболочку и пористое ядро, что делает его уникальным органическим субстратом для гидропоники, полноценным почвозаменителем.

Керамзит – что это такое?

Абсолютно уверены, что загадочное слово “керамзит” знает любой человек старше 10 лет. Многие полагают, что это вроде какой-то строительный материал, или толи дренаж, толи прикормка для растений, или еще что-то… Но немногие ответят на простой вопрос: что же такое керамзит? Затруднение вызовет, и просьба описать свойства этого материала. Спектр применения настолько широк, что перечисление займет массу времени. Большой загадкой остается, где добывают керамзит или может его производят? А если производят, то из чего?

Все чаще, делая обзоры на теплоизолирующие материалы, буквально заполонившие наши строительные рынки, ключевыми словами для описания становятся: новинка, современный, инновационный и так далее. И действительно, количество, разнообразие, а главное высокое качество многочисленных материалов в последнее время все больше удивляет и радует.

Сегодня мы поговорим о хорошо знакомом с детства материале. Сделаем, так сказать ликвидацию пробелов в знаниях. Действительно, керамзит в первую очередь строительный материал, который находит свое применение часто за пределами стройки. С керамзитовыми шариками, порой сталкиваются люди, которые совсем далеки от строительных площадок.

Керамзит свойства применение

За примером ходить далеко не надо, многие видели горшки на подоконниках с комнатными растениями, на дне которых были уложены небольшие коричневые шарики. Так вот эти горошинки и есть тот загадочный материал, о котором мы повествуем. А на дне горшка керамзит выполнял всего, навсего роль отличного дренажа для любимых цветов.

Керамзит — лёгкий, с большой степенью пор, материал нашедший широкое применение в строительстве. Производится посредством обжига глины. Часто для этих же целей используют глинистый сланец. Получаемый в результате керамзитовый гравий приобретает овальную, неоднородную форму. Существует также понятие: керамзитовый щебень – отличием материала становится лишь его геометрия, “шарики” больше похожи на кубики с острыми гранями и не ровными углами.

Не редко, материал можно встретить в виде керамзитового песка, в таком случае, шарики совсем маленькие, получают их путем дробления, они менее пористые и более твердые. Песчаные гранулы часто становятся составляющим материалом в цементных растворах, применяемых в строительстве. Различают керамзит по трем фракциям: 5-10 мм, 10-20 мм, 20-40 мм.

Производится керамзит из глиняных пород включающих в состав порядка 30% кварца и железистые примеси около 10%, а также органические включения. Именно поэтому материал по сути является природным и естественным, но приготовлен он искусственным методом. В зависимости от того, какому обжигу подвергалась глина или сланец, керамзит получают с диапазоном объёмной массы — от 350 до 600 кг/м³ и выше если речь заходит о керамзитовом песке.

Как делают керамзит?

Родителем керамзита, и мы уже это заметили, является специальная глинистая порода. Суть процесса основывается на хорошо известном свойстве глины – вспучиваться в процессе нагревания. Особые пирогенные печи, похожие на барабаны, которые вращаются по кругу под некоторым углом задействованы в приготовлении керамзита. Гранулы сырца обжигаются до получения определенной структуры. Глиняные шарики под наклоном устремляются к горящему факелу.

Получив тепловой удар порядка 1200 градусов, глиняный состав вскипает и вспучивается. Снаружи материал оплавляется и приобретает коричневый цвет. Затем происходит один из важнейших этапов: охлаждение. Процесс состоит из нескольких этапов. Наверняка строители знают, что существует такой термин, как «коэффициент вспучивания грунтов», именно этот принцип и заложен в процесс волшебства превращения глиняной массы в керамзит. Сам обжиг имеет продолжительность около 45 минут.

Керамзит технические характеристики

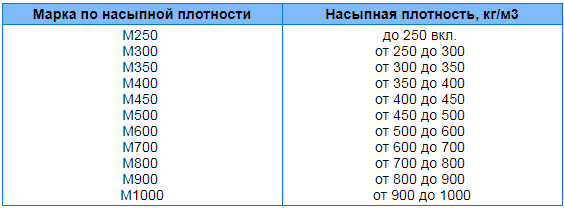

Классификация материала определяется по значению насыпной плотности и измеряемой в килограммах на один кубический метр, лежащей в диапазоне от 250 кг до 1000 кг. Этот показатель еще называется объемный веси характеризуется как отношение объема к массе материала. Марки керамзита соответственно начинаются со значения М 250 и заканчиваются наименованием М 1000.

Так как печь вращается, гранулы приобретают почти круглую форму с размером диаметра от 0,2- 0,4 см. Чтобы легче было определиться с маркой, достаточно знать необходимый размер:

- фракции 5-10 мм соответствуют марке 450-400 кг/м3;

- фракции 10-20 мм соответствуют марке 400-350 кг/м3;

- фракции 20-40 мм соответствуют марке 350-250 кг/м3.

ГОСТ регламентирует марку от 250 до М 600. Технические условия повсеместно допускают выпуск материалов со значением М 800 и М 1000. Чтобы окончательно не запутаться, следует помнить простое правило: ниже марка – выше качество.

Керамзит входит в десятку органических теплоизоляционных материалов постоянно востребованных на строительном рынке. Коэффициент теплопроводности сильно зависит от фракций и лежит в диапазоне 0,06-0,17 Вт/м. Характеризует коэффициент линейная зависимость: уменьшаем размер материала – повышаем теплоизоляционные качества.

Сравнительная таблица теплопроводности материалов

Если цифры не дают наглядного и понятного понимания теплопроводности, то надеемся рисунок ниже дает более ясную картину:

Добавим, что керамзит еще характеризуется показателем прочности. Значение варьируется от П15 до П400. Если цифра в значении большая, то это указывает на лучшее качество. Повышенная плотность, придает материалу соответственно более высокую прочность. Строители различают керамзит по следующим маркам:

Керамзитовый гравий

- Форма наиболее востребованная в строительной сфере.

- Шаровидные, местами продолговатые, неправильной овальной формы зёрна, после вспучивания глины приобретают красно-коричневый цвет.

- Зерна разделяют по размеру фракций на три группы: 5–10, 10–20 и 20–40 мм;

- Часто входит в состав наполнителей различных марок бетона, так как имеет высокую прочность.

- Коэффициент теплопроводности самый низкий из всех видов материала. Гравий 10-20 мм марки по насыпной плотности М350 значение коэффициента не более 0,14 Вт/м.

Керамзитовый щебень

- По сути это дробленая керамзитовая масса. Большие, переразмеренные зерна и гранулы отправляют в дробилку, получаемый материал характеризуется острыми, неровными краями

- Применение не выходит за рамки наполнителя в бетонные смеси. Фракция щебня – 5–40 мм.

Керамзитовый песок

- В строительстве чаще всех используется как утеплитель, с мелкой фракцией до 5 миллиметров

Плюсы – минусы керамзита

Керамзит, пористое вещество с небольшим весом, легче него разве, что минеральная вата и другие вспененные полимеры, при этом прочный. Его вес предполагает утепление потолков, так как нет значительной нагрузки на перекрытие. В то же время утепление полов с последующей цементной стяжкой, делает процесс более легким, так как во время работ, можно ходить по материалу, не опасаясь за его целостность. Основные достоинства керамзита кроются в следующем:

- высокий уровень шумо- и тепло изоляции. Пористая структура противостоит распространению звуковых волн, а в качестве утеплителя, гранулы работают как термос;

- малый объемный вес;

- экологичность;

- высокая стойкость к механическим воздействиям, никакие грызуны ему не страшны;

- керамзит полностью безопасен для человека, в нем не заводятся никакие личинки;

- пожароустойчивый материал, который не воспламеняется;

- стойкость к отрицательным температурам, морозостойкость не менее 25 циклов;

- обладает долговечностью, не склонен к гниению, не образуется плесень или грибки;

- нейтрален к воздействию химических веществ;

- несложный монтаж, под силу одному человеку без строительных навыков;

- низкая стоимость;

- не разлагается со временем;

- широкое распространение в выращивании домашних растений. Керамзит препятствует

испарению влаги, обеспечивая контроль водного баланса; - популярный субстрат в среде садоводов.

При всех достоинствах, стоит отметить, что керамзит имеет некоторые недостатки:

- легко впитывает воду, но плохо высыхает. Так как оплавившаяся, коричневая корка представляет собой керамическое покрытие, которое мешает высыханию. Возможно это неплохо для гидропоники, но неприемлемо для материала – утеплителя;

- в роли утеплителя, рекомендуется засыпать керамзит, без дальнейшей цементной стяжки;

- хорошая теплоизоляция требует много материала, необходимо чтобы слой засыпки составлял не менее 500 мм.

Область применения керамзита

Ввиду незначительной стоимости и привлекательным свойствам, керамзит очень востребованный строительный и теплоизолирующий наполнитель. Материал не требует специфичных навыков в работе, легкий, недорогой, доступный, именно поэтому сфера его применения необычайно широкая и разнообразная:

- производство облицовочного и высоко-пустотного керамического кирпича;

- производство керамзитобетонных блоков,

- утепление полов, стен, чердачных перекрытий, как следствие снижение теплопотерь на 70%;

- применение в качестве пористого заполнителя в изготавливании легкого бетона.

- повсеместно в строительном комплексе: жилые здания, промышленные сооружения, дачные постройки и многое другое, где востребован этот недорогой материал.

- в качестве дизайнерских решений на придомовом участке – различные тротуарные плитки, насыпные конструкции;

- в сельском хозяйстве стабилизируется показатель водного баланса после включения в грунт зерен керамзита;

- в очистных сооружениях, участвует в грубой очистке при помощи фильтров;

Дома выстроенные из керамзитовых блоков еще во времена Советского союза, до сих пор благополучно вмещают в себя тысячи семей по всей России и за ее пределами на протяжении более полувека. Кроме того, что они обладают хорошей прочностью и хорошо сохраняют тепло, так еще и наш климат располагает к эксплуатации этого морозоустойчивого и не капризного строительного материала.

Многие помнят эти сооружения как “народная стройка”. Вообще стоит заметить, что бетон или блоки изготовленные с добавлением керамзита, обладают характеристиками с высокими показателями прочности и остаются легкими несмотря на большие габариты.

Применение керамзита для утепления пола

Последовательность утепления разных всех видов полов имеет одинаковый алгоритм.

- освободить поверхность от старого покрытия;

- щели и трещины заделать строительным раствором;

- устройство полов можно проводить сразу на земляном основании. Предварительно землю утрамбовать, сделать подушку из песка и насыпать гравий.

- керамзит обязательно изолировать слоем гидроизоляции от влаги, применив например Изоспан Д.

- на пленку изоспана насыпать керамзит. Совет от бывалых строителей гласит, что утепление требует хороший слой. Желательно сформировать слой не менее10 см.

- далее раскладываем армированную сетку

- выполняем стяжку цементным раствором.

- расстилаем пароизоляцию – изоспан С, далее укладываем новый пол.

Если Вы утепляете потолок, то лучше применить в составе “подушки” керамзит двух фракций. Такой прием позволит создавать более плотную засыпку, которая эффективнее сохраняет тепло в жилом пространстве.

В недавнем прошлом, купить керамзит для частного пользования было проблематично, так как он продавался врассыпную и большими объемами. Было крайне неудобно покупать машину керамзита, при небольшой потребности. В настоящее время все гораздо проще и упаковывают производители свой товар в мешки с разным объемом. Купить керамзит в упаковке можно необходимом количестве не переплачивая за лишнюю поставку. Упаковка облегчает транспортировку и не вызовет серьезной постановки вопроса.

Предлагаем вам виде обзор материала в удовлетворении садоводческих нужд:

Как выгоднее провести утепление деревянного дома керамзитом?

Вопрос утепления деревянных домов, в том числе имеющих свайный или ленточный фундамент и построенных по каркасно-щитовой технологии, сегодня в основном сводится к устройству дополнительного слоя утеплителя из минеральных утеплителей. Однако утепление деревянного дома керамзитом сегодня постепенно начинает выходить на основные позиции ввиду более доступной технологии и стоимости работ. Популярности утепления стен керамзитом служит относительно невысокая стоимость работ и отличные технические качества керамзитобетонных блоков как основного материала утеплителя.

Наружное или внутренне утепление?

Рассматривая утепление деревянного дома керамзитом, чаще всего рассматривается вариант устройства наружного слоя из керамзитобетонных блоков с последующим оштукатуриванием стен. Такой вариант утепления рационален в случае, когда имеется возможность устройства надежного основания под слой утеплителя, ведь, несмотря на относительно легкий по весу керамзитобетонный блок, стена из таких блоков имеет довольно внушительный вес.

Устройство внутреннего слоя утепления деревянного дома керамзитом применяется в основном половинными пустотелыми керамзитобетонными блоками или проводится засыпкой сухим керамзитом полостей между наружной стеной и внутренней.

Для возведенных строений утепление стен керамзитом проводится снаружи, при этом, если позволяют условия, в полости между стеной и блоком или в пустоты самих блоков засыпается сухой керамзит.

Особенностью деревянных построек всегда выступала необходимость проведения операций по консервации древесины, защите ее от биологических вредителей и пропитка специальными противопожарными смесями. При устройстве наружного утепления деревянного дома керамзитом деревянные части в обязательном порядке пропитываются перед возведением стены из керамзитобетонных блоков.

Для внутренних работ предусматривается утепление пола путем сооружения подушки из сухого керамзита с последующим устройством бетонной стяжки с применением в качестве наполнителя керамзита. Применение утеплителя из керамзита для потолочного пространства определяется состоянием потолка и чердачного перекрытия.

Применение в качестве утеплителя керамзита для деревянных построек позволит на 20-25% сократить затраты на отопление здания только за счет утепления стен.

Эффективная звукоизоляция керамзитом

Комфортное пребывание в помещении, куда не просачиваются звуки окружающего мира, во многом сегодня является условием, выдвигаемым к жилому помещению. Однако зачастую случается так, что вполне комфортное помещение, пригодное для жилья, постоянно подвергается звуковому воздействию извне или (что еще более частое явление в многоэтажных постройках) перегородки настолько тонкие, что позволяют четко воспринимать все звуки из соседнего помещения. Выход из этого есть, и он вполне доступен как по цене, так и по технологии – устройство звукоизоляции керамзитом.

Обладая отличными теплоизоляционными свойствами, керамзит выступает и как отличное звукоизоляционное средство: неоднородная по форме и массе структура отлично гасит звуки и создает комфорт и уют.

Звукоизоляция помещения. Основные особенности

Для того чтобы обезопасить помещение от посторонних звуков, необходимо четко представлять, что звукоизоляция керамзитом возможна несколькими методами:

• постройка дополнительной звукопоглощающей стены из керамзитобетонных блоков;

• заполнение пустот между простенками сухим керамзитом;

• использование отсыпки сухим керамзитом полостей в потолочном пространстве;

• во время постройки в стеновые пустотелые керамзитобетонные блоки проводить засыпку сухого керамзита различных фракций.

В большинстве случаев звукоизоляция сухим керамзитом применяется на стадии возведения здания, когда есть возможность без особых усилий засыпать его в полости, обеспечивая надежную консервацию и уплотнение керамзита. Для индивидуального и малоэтажного строительства звукоизоляция керамзитом применяется в виде стеновых засыпок, когда в ниши, образуемые в полостях между основной стеной и утеплителем, засыпается сухой керамзит.

В многоэтажном строительстве звукоизоляция керамзитом выполняется в виде стяжки пола на подушке из керамзита и перегородках из керамзитобетонных блоков различной толщины и плотности. При работах по устройству звукоизоляции на потолке используются специальные керамзитобетонные пустотелые блоки, поверх которых проводится отсыпка сухим керамзитом.

Сегодня, как показывает практика, устройство звукоизоляции зданий керамзитом – это самый эффективный и экономически выгодный метод, позволяющий создать надежный барьер от проникновения посторонних звуков в помещение.

Это легкий материал с гранулированной пористой структурой, представляющий собой продукт ускоренно обожженной глины и глинистых сланцев под высоким температурным режимом. Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Состав и характеристики

В составе керамзита содержатся глина и ее сланцы, процесс изготовления проходит методом обжига исходной сырьевой массы в специальных печах

При температуре в 1 000 – 1 300 градусов глина вспучивается и переходит в пиропластическое состояние. С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

Параметры керамзита определены ГОСТом, регламентирующим качественные показатели строительных материалов с пористой структурой. Часть показателей не регулируется, но они все же остаются важными характеристиками. Основные свойства рассмотрим более подробно:

- фракции керамзита. Их всего три, и размеры варьируются в диапазонах 5 – 10, 10 – 20, 20 – 40 мм. В отдельную категорию вынесены фракции, используемые в строительстве. Это гранулы и щебенка, размеры которых составляют от 2.5 до 10 мм, и широкие смесевые фракции от 5 до 20 мм;

- марки по насыпной плотности. Всего их семь. Этот параметр определяет плотность материала без учета промежуточных участков, образуемых гранулами или осколками;

- показатель прочности. Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

- коэффициент уплотнения. Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

- тепловая проводимость. Один из важных показателей, определяющий теплоизоляционные возможности керамзита. Диапазон узкий, что подтверждает высокие теплоизоляционные показатели керамзита, и от роста плотности этот коэффициент увеличивается;

- влагопоглощение. Этот важный параметр показывает изменения качеств керамзита под воздействием воды. Керамзит считается относительно устойчивым материалом, значение влагопоглощения составляет 8 – 20 процентов;

- шумоизоляция. Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

- устойчивость к морозам. Из-за низкого влагопоглощения и особенностей основного сырья (глины) керамзит обладает высокими морозоустойчивыми свойствами.

Особенности технологии изготовления

С помощью специальных исследований исходного сырья определяют его пригодность к производству керамзита. Основными требованиями к начальному материалу считаются:

- возможность вспучивания от обжига;

- легкая плавкость;

- определенное время для вспучивания.

В сырье иногда добавляют специальные компоненты, улучшающие вспучивание. Это могут быть мазут или соляровое масло, перлит, анулит и т. п.

Результатом переработки сырья становятся сырцовые гранулы с определенными размерами и составом. Их сначала высушивают, потом обжигают и охлаждают. На очередном этапе производства материал рассортировывается по показателю плотности, при необходимости – дробится, чтобы получились более мелкие фракции. В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

Весь процесс по своей сущности выглядит следующим образом: после подготовки глина подвергается тепловому удару, придающему ей пористость и способствующему процессу вспучивания. Из-за оплавлений оболочки керамзит получает герметизацию и становится прочным.

Добыча исходного сырья

Производственный процесс начинается с добычи исходного материала карьерным способом и его перевозки в глинозапасники. Разработки ведутся открытым способом, для этого используются одно- и многоковшовые экскаваторы. Отдельные пласты не выделяются, добыча идет по всей высоте.

При добыче камнеподобных пород в виде аргиллита и глинистых сланцев, используют буровзрывные работы. Такие породы могут разрабатываться в любое время года, а мягкие – только в подходящий для этого период.

Чтобы производственный процесс шел непрерывно, возводятся специальные морозостойкие хранилища для складирования глины, вмещающие полугодовой запас сырья. Можно под хранение использовать промежуточные конусы, в которых глина под открытым воздухом находится несколько месяцев.

Производство керамзита

Под воздействием температуры, периодических увлажнений и высыханий, структурное строение сырья частично нарушается, что существенно облегчает процесс его последующей переработки в однородную массу.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

Для производств керамзита требуется глиномеситель

На первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установками

На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала. Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом. Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

В строительстве и сопутствующих работах широко применяется керамзит. Он представляет собой обработанную смесь из гранул, которые стали продуктом обжигания глины или подобных ей материалов. В идеале каждая гранула должна представлять собой ровный шарик с пористой структурой, имеющий коричневый цвет. При этом внутри материал темнее. Керамзит помогает при множестве строительных работ. Рассмотрим основные свойства керамзита и из чего его делают.

Состав материала

Главным компонентом керамзита представляются глины или сланцы. Методом обжига из них создаются аккуратные шарики. Для этого используются особые нагреватели, которые увеличивают температуру глины до 1000 градусов. В этот момент материал превращается в твердый шарик с пористой структурой.

Все свойства и характеристики смеси зависят от исходного материала, порядка формировки и качества используемого оборудования. Все это влияет на технические показатели керамзита как такового. Среди всех итоговых характеристик наибольшее любопытство вызывают размеры гранул, их плотность и вес. Все остальные параметры так или иначе исходят отсюда.

Для любого керамзита предусмотрены четко прописанные в нормативных документах параметры. Это сделано для того, чтобы при работах была использована именно та фракция, какая нужна. Но там представлены далеко не все важные характеристики материала. Поэтому не лишним будет подробнее проанализировать каждую характеристику.

Фракция

Размер гранул, из которых состоит смесь. Существует три основные категории:

- мелкая (от 5 до 10 мм);

- средняя (от 10 до 20 мм);

- крупная (от 20 до 40 мм).

Но стоит отметить, что строительный керамзит вынесен в особую категорию, в которой используются гранулы размером от 2.5 до 10 мм. Сюда же относят смеси 5 – 20 мм, представляющие собой многофункциональные фракции.

Насыпная плотность

Существует семь марок по насыпной плотности, которые используются при выполнении разных работ. Эта характеристика определяет плотность керамзита, не учитывая пустоты и щели между гранулами.

Прочность

Есть много фракций по прочности. Они включают как гравийные материалы, так и щебневые. На прочность напрямую влияет плотность материала. Чем выше плотность, тем прочнее фракция.

Коэффициент уплотнения

Параметр характеризует то, насколько материал усядет в процессе перевозки, хранения, как именно на керамзит будут влиять разные нагрузки и тому подобные тонкости. Обычно коэффициент уплотнения не выше 1.15. Коэффициент широко применяют во время продажи и доставки материала потребителю.

Теплопроводность

Важный показатель, который отвечает за то, насколько эффективны теплопроводные свойства материала как такового. Тут нет широкого разброса, так как любой керамзит эффективен в данном вопросе.

Важно! Чем выше плотность материала, тем выше теплоизоляционные свойства.

Влагопоглощение

Показатель характеризует степень впитывания воды в материал, а также изменения его свойств после воздействия влаги. Керамзит представляет собой материал, который не боится влаги в среднем количестве. Показатель влагопоглощения не превышает 20%.

Шумоизоляция

Керамзит эффективен в плане шумоизоляции. Особенно в сочетании с деревом. Но в иногда для достижения отличного результата возможно потребуется использовать дополнительную изоляцию.

Устойчивость к морозам

Так как керамзит поглощает немного влаги, то и к морозам он достаточно устойчив. При этом даже при очень низких температурах материал не теряет своих свойств.

Технология

Для формировки керамзита необходим материал, обладающий следующими качествами:

- изменение объема при обжиге;

- легкоплавкость;

- прочность.

Для облегчения процесса вспучивания могут быть добавлены дополнительные компоненты, среди которых можно выделить мазут, солярка или перлит.

Формируются гранулы определенного размера с установленными характеристиками. Затем они сушатся и обжигаются для придания прочности и твердости. После обжига все гранулы необходимо тщательно высушить.

В производственном процессе особое внимание к сортировке. Она включает в себя работы по разделению гранул по размерам, а также разбиение крупных фракций на более мелкие. По завершении всех процедур керамзит упаковывают в пакеты или мешки и готовят к отгрузке.

Таким образом, керамзит получается в результате вспучивания глинистой структуры, которая превращается в пористые гранулы с твердой оболочкой.

Добыча сырья

Глина, из чего и делают обычно керамзит, представляет собой сырье, добыча которого имеет достаточно стандартный вид. При помощи техники из карьеров добывают сырье и загружают в грузовики.

Добыча может проводиться как при помощи экскаваторов, так и при помощи взрывчатых веществ. В ход идут буровые установки и другая техника, способная отделять пласты грунта.

Но это все касается твердых пород глины, для которых погодные условия не имеют принципиального значения. Несколько сложнее все с мягкой глиной, добыча которой ведется только в нужный период года.

Важно! Для хранения сырья сооружаются сухие утепленные склады, в которых глина может находиться долгое время, не теряя своих свойств. Однако под воздействием других факторов общая структура глины все равно нарушается. Но этот факт играет на руку производителям керамзита, так как существенно упрощает переработку глины в однородную массу.

Существует несколько способов, как сделать керамзит из исходного сырья. Каждый из них используется в силу тех или иных обстоятельств.

Сухой способ

Использование в качестве сырья каменистых пород глины или сланцев приводит к применению этого способа. Способ заключается в выполнении действий:

- размельчение сырья на мощном дробильном аппарате, который помогает получить гранулы с размером от 1 до 20 мм;

- обжиг переработанного сырья в барабанной печи;

- охлаждение состава и последующая сортировка по размеру зерен.

На этом производство в большинстве случаев заканчивается. Все что остается, это погрузить вещество в мешки и отправить на продажу. Тут не формируют зерна, придавая им аккуратный вид. Поэтому фракции, полученные сухим способом, можно определить по неровным краям у каждого зернышка.

Мокрый способ

Мокрый способ реализуется следующим образом:

- исходное сырье насыпается в большие емкости;

- в эти емкости вливают воду, повышая влажность смеси до 50%;

- при помощи насосов смесь перекачивается в большие бассейны, из которых она переходит в печь;

- в барабанных печках проводится разделение на гранулы по размеру, а также сушка полученных зерен.

Способ очень хорошо подходит для сырья, которое изначально имеет высокую влажность. При добавлении воды и последующей сушке удается избавиться от лишних вкраплений и получить равномерную поверхность каждой гранулы. Стоит отметить, что данный способ требует большего расхода энергии, но помогает получить более качественный продукт.

Пластический способ

Эта технология изготовления керамзита используется в том случае, если исходное сырье имеет влажность менее 30 %. Глину пропускают через твердые валики, которые обеспечивают помол гранул для получения фракций с размерами зерен от 5 до 10 мм. Затем все помещается в сушильные барабаны и в обкатывающие машины, которые придают каждому зернышку правильную овальную форму.

После этого в печах всю смесь обжигают при температуре около 1000 градусов. Обжиг проводится в барабанных печах, барабаны которых все время крутятся. Готовые гранулы перемещаются в охлаждающие установки и сушатся. И только после этого весь керамзит подвергается сортировке по размерам гранул.

Порошково-пластический способ

Этот способ включает в себя предварительное измельчение глины до порошкообразного состояния. Порошок смешивают с водой, получая таким образом однородную массу. Затем из этой массы формируются гранулы правильной формы и проводится то же самое, что и в предыдущих способах. Фракцию обжигают и сушат. Такой метод помогает изготовить самые аккуратные смеси, которые можно применять. Однако за качественные гранулы приходится платить больше, так как в способе присутствуют дополнительные этапы.

Порошково-пластический способ требует использования хорошо переработанного сырья, так как в противном случае качество гранул значительно снизится.

Необходимое оборудование

В производстве керамзита участвует большое количество оборудования, каждое из которых вносит вклад в получение качественной смеси. К основным устройствам можно отнести:

- разные рыхлители;

- вальцы с отверстиями;

- глиносмесители;

- печи для обжига;

- барабаны для сушки и сортировки;

- транспортеры;

- конвейеры;

- лотки и др.

Промышленное производство включает в себя много устройств, которые помогают быстро работать с большими объемами материала.

Так как практически любой способ формировки подразумевает первичную обработку, то обязательно понадобятся еще и дробильные аппараты, состоящие из твердых лопастей, которые движутся друг к другу. При этом все попадающие между ними материалы подвергаются разрезанию и измельчению. Если предусмотрено добавление особых смесей для улучшения вспучивания, то необходимо подготовить смесительную установку.

Печи для обжига бывают разные, но чаще всего они работают по одинаковому принципу, равномерно разогревая все попадающие внутрь вещества.

Производство в домашних условиях

Хозяйственные люди часто задаются вопросом: а возможно ли производство керамзита в домашних условиях? Это будет достаточно сложно, но такая возможность действительно существует. Благодаря мини заводам с печкой и сушилкой можно самостоятельно получать фракции с размерами до 5 мм. Работают такие заводы на газовом или угольном топливе.

Часто в дополнение к таким установкам приобретаются небольшие дробильные установки, которые помогают получать однородную массу без крупных камней. В целом, при наличии желания и необходимых чертежей, все оборудование можно сделать самостоятельно.

Домашние заводы производят керамзитовый песок из материала низкого качества. Из золы от угля также можно получить керамзит с определенными свойствами. При этом есть возможность значительно сэкономить, уменьшив при этом количество отходов от деятельности.

По итогу, энергетические и денежные затраты на производство керамзита могут показаться слишком высокими по сравнению с полученным результатом. Однако все окупится, так как наполнитель используется в разных сферах жизни и особенно в строительстве.

Для чего используется керамзит в строительстве

Керамзит в строительстве

Керамзит представляет универсальный материал, который широко используется в разных сферах. При этом замены ему пока не найдено. Можно, конечно, заменить его новейшими материалами, однако они окажутся на порядок дороже керамзита.

Смесь из глины применяется как во время строительства зданий, так и при ремонтных работах. Его тепло- и шумоизоляционные свойства делают керамзит очень популярным материалом. Широко применяют смеси для создания особого цемента, обладающего изолирующими качествами.

При помощи керамзита можно проводить следующие работы на этапе строительства:

- бетонная или сухая стяжка;

- придание фундаменту здания необходимых свойств и характеристик;

- формировка бетона с меньшим весом;

- утепление стен, полов, фундамента и т.д.;

- шумоизоляция здания.

Керамзит помогает уменьшить глубину залегания фундамента в два раза, защитить окружающий грунт от промерзания и удержать все окна и двери на необходимом уровне. После постройки здания, керамзит поможет регулировать уровень влажности в доме и не допустит появления разных очагов промерзания.

Важно! Отлично подойдет керамзитовая смесь для сохранения водопроводной сети от воздействия низких температур.

В качестве утеплителя керамзит может использоваться на полу, стенах или мансардах. При строительстве это помогает использовать преимущества:

- облегчить нагрузку на стены, так как керамзит весит меньше бетона;

- устойчивость к воздействию агрессивных сред;

- доступность материала поможет потратить средства на что-то другое;

- теплопроводность обеспечить стабильное удержание необходимой температуры внутри помещения;

- увеличивает срок службы деревянных стройматериалов;

- экологическая безопасность.

При утеплении железобетонных перекрытий используется смесь из цемента с керамзитом, а для деревянных конструкций применяют керамзит в сухом виде. Все это способствует значительному снижению теплопроводности и увеличению срока службы.

Утепление стен производится при помощи керамзитобетона, который легче бетонных блоков. Стены из керамзитобетонных блоков помогают сохранять температуру внутри здания. В любом строительстве заранее предугадывают оставление пустого пространства для помещения в него утепляющего керамзита.

Утепление пола

Подойдет керамзит для утепления пола. Это экономичный и одновременно очень функциональный способ. Тут не нужно владение редкими навыками и знаниями. Достаточно знать азы укладки утеплителя.

Керамзит должен насыпаться на гравий или песок, а затем заливается бетоном поверх установленной арматуры. Конструкция получается тяжелая, но не настолько, чтобы заставить землю проседать под весом. При этом одновременно создается и утепляющий эффект. Но такой способ логичен только для домов, так как в квартирах утепление проводится иным образом.

Керамзит — доступный стройматериал, который производится путем обжига. В связи с невысокой ценой многие начинают задумываться о его применении, но после того как услышат о его «вредности» от очередного «эксперта», желание приобретать стройматериал куда-то пропадает. Но вместо того чтобы верить каждому слуху, стоило бы проверить достоверность информации. Эта статья разоблачает самые популярные мифы о керамзите.

Из чего производят керамзит

Производство керамзита схоже с изготовлением кирпича. Для основы требуется особый сорт глины, которую подвергают температурной нагрузке, вследствие чего глина становится пористой. Для того чтобы вспучивание проходило легче, в глину добавляют некоторые составы. После температурной обработки поверхность сырья твердеет, получая защитные свойства.

Необоснованные мифы о вреде керамзита

Первое на что указывают «эксперты»—выделение токсичных газов. Основная масса вредных паров выделяется при обжиге. Особое внимание может привлечь только сернистый газ. Как бы парадоксально не звучало, но человек может получать дозу сернистого газа через винные напитки.

Кроме того, в 2015 году Роспотребнадзор провел независимое расследование на содержание опасных газов, используя блоки керамзита, и не выявил опасности для человека. Поэтому можно с полной уверенностью сказать, что с точки зрения токсичности в составе керамзита нет тяжелый химических элементов, которые оказывали бы влияния на здоровье человека.

В качестве второго аргумента приводят теорию о том, что керамзит изготавливается из радиоактивной глины. Такое маловероятно лишь потому что, все производители керамзита предоставляют сертификаты соответствия покупаемого товара. Помимо сертификатов до изготовления керамзита глина проверяется на качество и состав. Только недобросовестный поставщик может рисковать своей репутацией на изготовление опасного для жизни строительного материала.

Еще один распространенный миф—сомнительные добавки, по типу машинного масла. Некоторые производители и вправду его используют для получения низкой себестоимости продукта. Перед покупкой требуйте наличия сертификата соответствия изготовленного керамзита. По технологии для вспучивания должны использоваться опилки.

Если при утеплении встает вопрос об экологичности и безопасности дома, керамзит послужит оптимальным решением проблемы. Необходимо лишь покупать сертифицированный продукт.

А вы используете керамзит в строительных работах?

Мифы о вреде керамзита

Опасен ли для здоровья керамзит? Рассмотрим логические и научные объяснения. Какие газы выделяются в процессе плавления? Что входит в их состав? Всё это позволит развеять сомнения.

Для утепления стен и перекрытий в строительстве, для укладки дорог и создания ландшафтного дизайна, а также в комплексе сельскохозяйственных мероприятий, направленных на улучшение свойств и качества земель, используют керамзит. В состав входят глиняные сланцы и глина. Изготавливают его путём обжига в специальных печах исходного сырья. При нагревании глина размягчается и приобретает способность деформироваться. Вот так получаются небольшие лёгкие пористые гранулы. Технические показатели этого материала на высоте. А при своей малой цене он отличается высокой тепло- и звукоизоляцией. Но не только это привлекает внимание покупателей.

Экологическая чистота вывела керамзит на пик популярности!

Однако очень скоро начались необоснованные нападки, а информация об экологичности стала рушиться на глазах. Насколько она оправдана? Скорее всего, это скрытая война конкурентов, которые пытаются продвинуть на строительный рынок свои продукты, оставшиеся далеко позади керамзита.

Чем же недовольным противники

Самым громогласным мифом стал вред о газе. Якобы его выделение плохо сказывается на здоровье.

Давайте разберёмся.

Большое количество газов выделяется в процессе обжига, а после остывания материала этот процесс продолжается в мизерных количествах. Но! Опасны ли они? Если рассуждать логически, то глина, которая является сырьём, это природный материал. Измельчённая горная порода. На территории России специалисты до сих пор не обнаружили радиоактивную глину. Тогда о каких вредных выделениях в процессе её плавления может идти речь? Но логическое объяснение не каждого успокоит.

Тогда посмотрим это с научной точки зрения.

Газы при выделении керамзита

При обжиге разлагаются и восстанавливаются оксиды железа, которые после взаимодействия с органикой глины вспучиваются. Образуется углекислый газ и пары воды. И то, и другое входит в состав воздуха, которым мы дышим.

Также говорят о фумарольных газах. Одно лишь это название пугает тех, кто далёк от химии. Но именно он образуется в металлургическом производстве и даже при извержениях вулканов. В его составе соляная кислота и сероводород, которые не чужды человеческому организму, а также небольшое количество аммиака.

Но самым подозрительным из всех можно назвать сернистый газ (оксид серы). Однако и он тоже образуется во время кислотных дождей. Да и в винах со слабоалкогольными напитками его можно обнаружить. А если рассмотреть список пищевых добавок, то Е 220 – это именно тот консервант, в состав которого и входит оксид серы.

Если уж и говорить о недостатках керамзита, то есть, пожалуй, только один. Это высокая гигроскопичность, поэтому после контакта с водой высыхает он довольно долго. Строители утверждают, что даже древесина расстаётся с влагой намного быстрее. Но насколько этот факт расстроит покупателя, который планирует выполнять дорожные работы или утепление дома в жаркие дни? Пожалуй, ответ очевиден.

Судя по всему, поводов для беспокойства нет!

Керамзит использовался ещё в довоенные годы! И ни один факт о его вредном воздействии на окружающую среду, людей и животных пока ещё не подтверждён!

Для благоустройства садовых дорожек можно использовать разнообразные виды строительных материалов. Легкий и пористый керамзит подойдет для этих целей как нельзя лучше. Главное — правильно воспользоваться его полезными свойствами.

Виды керамзита и сферы его применения

Для производства керамзита используют глинистые породы, обладающие легкостью плавления при температурном воздействии. После обжига глины или глинистого сланца при температуре более 1200 градусов, получаются гранулы с мелкопористой структурой, имеющие достаточно прочную оболочку.

Свойства глинистых гранул:

- Высокая морозостойкость.

- Не подвергается воздействию плесени и бактериальному гниению.

- Экологичность.

- Хорошая теплоизоляция.

- Не раскисает под действием влаги.

Материал выпускается в различном сортаменте, который классифицируется в зависимости от размера, формы и прочности гранул. Виды керамзитового материала:

- Керамзитовый щебень. По форме имеет острые грани.

- Гравий. Гранулы имеют округлую форму.

- Песок. Стройматериал имеет мелкозернистую структуру и сыпучесть.

Керамзитовый щебень популярен во всем мире и массово используется в следующих сферах деятельности:

- Строительство.

- Домашнее растениеводство.

- Сельское хозяйство.

- Обустройство ландшафтного дизайна.

- Дорожное строительство.

С помощью гравия, воды, цемента и легирующих компонентов изготавливают керамзитобетон. Этот вид материала широко распространен в строительстве, поскольку имеет невысокую стоимость, хорошую сцепляемость с различной поверхностью, легок в производстве строительных работ.

Варианты использования

Керамзит довольно хрупок и если им засыпать дорожки, материал под постоянным механическим воздействием через несколько лет рассыплется и превратится в глинистую труху. Он очень легок, и под порывами ветра гранулы развеются по всему участку. Данные индивидуальные характеристики следует учесть при обустройстве на даче тропинок.

Садовые дорожки из керамзитобетона

Предлагаемый вариант самый практичный и удобный для обустройства керамзитовых дорожек на даче. При смешивании с цементом и песком материал застывает и превращается в монолит. Керамзитобетон имеет достаточную прочность и прост в изготовлении.

Поэтапная схема действий:

- Разметка проходов по садовому участку. Используется бечевка и колышки.

- Удаление верхнего слоя грунта. Высота углубления должна быть с учетом дренажного слоя, для которого можно использовать гравий, щебень или песок. Особенно это актуально, если местность болотистая.

- Трамбование дна и укладка любой геотекстильной ткани.

- Установка боковой опалубки. Если необходимо построить дорожки округлой формы, можно взять гибкую фанеру, пластик, ненужные металлические листы. Для крепления опалубки используются железные прутья или деревянные колья.

- Засыпка в приямок дренажного пласта.

- Установка армирующего слоя. Подойдет старая сетка рабица, проволока, трубы.

- Производство керамзитобетона и заливание его в опалубку.

Чтобы изготовить керамзитобетон своими руками потребуются следующие пропорции:

- Керамзит с плотностью 400 кг на кубический метр — 8 ч. (частей).

- Цемент М400 — 1 ч.

- Песок — 2 ч.

- Вода — 1,5 ч.

В бетономешалку засыпается керамзит и заливается водой. После того как он ее впитает, добавляются остальные компоненты. Время вымешивания 5-10 минут. Для производства строительной смеси можно использовать обычную емкость и строительный миксер, так как гранулы легкие и достаточно просто смешиваются, в отличие от классического щебня.

Важно! Если стоит жаркая погода, поверхность залитой бетоном дорожки следует накрыть, чтобы вода не испарялась слишком быстро. Из-за быстрого высыхания поверхность пойдет трещинами.

При желании в производстве дорожек можно использовать специальные формы и пигментный краситель. Сформированные собственноручно разноцветные плитки украсят любой дачный участок.

Керамзитовые гранулы для обустройства зеленого газона

Если требуется создать зеленый газон, способный выдерживать большую нагрузку, в качестве опорного слоя используется керамзитовый гравий или щебень. Чтобы его обустроить, потребуется снять слой грунта и сделать углубление высотой примерно 35-45 см.

Затем нужно хорошо утрамбовать дно и выложить геоткань. Сверху засыпать обычный щебень 20-30 см, потом слой из гравия, с шириной пласта около 5 см.

Сверху укладывают армирующую газонную решетку, ячейки которой заполняются смесью почвы, керамзита и песка. Подготовленный грунтовый пласт можно засеять семенами газонной травы. Красивый зеленый газон хорошо подойдет для парковочного места.

Дорожки из керамзита, накрытого плиткой

Керамзитовый гравий отлично впитывает влагу, поэтому очень хорошо подходит в качестве дренажа в местности, где высоко проходят грунтовые воды или заболоченная почва. Прежде чем укладывать плитку или брусчатку, делают дренажный пласт. Его высота может быть разной, в зависимости от количества влаги в грунте.

Чтобы гранулы не смешивались с землей, необходимо на дно уложить геотекстиль. Ткань создаст дополнительную защиту от произрастания сорной травы. Дополнительно дренаж можно упрочить армирующей металлической сеткой или смесью песка и цемента.

Заключение

Керамзитовые гранулы отлично подходят для использования на приусадебном участке в качестве строительного материала, украшения, они способны защищать почву от иссушения или наоборот впитывать излишнюю жидкость. Керамзит, имеющий различную фракцию и цвет, идеально подходит для декоративного украшения, что широко используется в дизайне на даче.

Керамзит хорошо мульчирует почву, не дает расти сорной траве. Его можно рассыпать между кустарниками и деревьями теплолюбивых культур, чтобы защитить их от мороза. Доступная стоимость делает материал популярным и широко используется во многих сферах: строительстве, растениеводстве, ландшафтном дизайне.

Зачем нужен керамзит на дачном участке?

12.11.2019

Керамзит – материал далеко не новый и он хорошо знаком, как людям строительных профессий, так и владельцам дачных и приусадебных участков, поскольку его часто используют садоводы и огородники.

Керамзитовые гранулы имеют светло или темно коричневую окраску и производятся путем обжига легкоплавкой глины или глинистого сланца в специальных печах-барабанах при высокой температуре. В результате сильного нагревания глина вспучивается и приобретает вид сферических оплавленных фрагментов имеющих твердую внешнюю оболочку, внутри которой находятся воздушные поры.

На выходе получается очень легкий и прочный материал (удельный вес отдельных частиц колеблется от 250 до 450 кг на 1 кубометр). При этом размер производимых гранул может быть различным (5-10 мм, 10-20 мм и 20-40 мм).

По аналогичному методу изготавливаются также керамзитовые плиты, керамзитовый песок (диаметр отдельных песчинок не превышает 5 миллиметров) и керамзитовый щебень, включающий несколько марок в зависимости от размера отдельных частиц.

Реализуется этот утеплитель, как россыпью, так и в полипропиленовых мешках объемом 50 литров, что значительно упрощает его транспортировку.

Доступность, невысокая цена и превосходные эксплуатационные характеристики, делают этот материал уникальным, и позволяют использовать его в самых различных ситуациях.

Свойства и достоинства керамзита

Материал, из которого производится керамзит, имеет природную основу, а потому не содержит вредных синтетических примесей, добавок и токсинов. При этом гранулы обладают высочайшей прочностью и очень долговечны. Они не промерзают, и не деформируется даже при сильном понижении температуры.

Благодаря пористой структуре керамзит чаще всего используется в качестве первоклассного изоляционного материала, поскольку имеет превосходную тепло — и звукоизоляцию. Кроме того, этот материал слабо поглощает влагу (от 8 до 20 %).

Гранулы керамзита очень легкие, обладают высочайшей огнеупорностью и демонстрируют отличную устойчивость к воздействию химически агрессивных веществ, в том числе щелочей и кислот.

Гранулы не повреждаются грызунами, насекомыми, патогенными грибками, бактериями и прочими микроорганизмами.

Давайте добавим к этому привлекательный внешний вид, удобство в работе и то, что керамзитовые гранулы не теряют своих первоначальных качеств с течением времени и их можно использовать повторно.

Благодаря своим характеристикам, керамзит уверенно возглавляет список недорогих натуральных термоизоляционных материалов, а потому имеет заслуженную популярность. Например, он намного дешевле таких современных утеплителей как пенопласт, минеральная вата или пенополистирол.

К недостаткам этого материала можно отнести довольно продолжительный период высыхания после намокания и наличие большого числа мелких частиц пыли, а потому работать с сухим веществом желательно в специальной маске или респираторе.

Давайте теперь разберемся, в чем секрет популярности керамзита в среде дачников?

Использование керамзита в саду и ландшафтном дизайне

Помимо того, что данный материал активно применяется в качестве природного утеплителя при строительстве различных построек, в том числе дачного типа, его активно используют для устройства садовых дорожек. Они останутся сухими даже при наличии очень сильных и продолжительных осадков.

Кроме того, при помощи керамзита можно заполнять пустые пространства на цветочных клумбах, альпинариях и рокариях. Этот материал позволит также художественно оформить ограждение для декоративного водоема и поможет выровнять поверхность участка при наличии на нем неровностей и ям.

Кстати, если коричневый цвет глиняных шариков кажется кому-то скучным, то в настоящее время гранулы реализуются в различных цветовых гаммах, что сразу преобразит любое дорожное покрытие и сделает его декоративным украшением участка.

Особенно актуально применение керамзита в низинных и заболоченных местах, где его используют в качестве надежного дренажа. Дело в том, что гранулы керамзита обладают способностью создавать непроницаемую воздушную подушку, образуя, таким образом, плотный поверхностный слой, который способен выдерживать достаточно мощное давление.

Дренаж из керамзита не гниет, не подвергается коррозии, не покрывается плесенью и грибками, и при этом не оказывает негативного воздействия на кислотно-щелочной баланс почвы.

Благодаря своим свойствам он отлично защищает корневую систему растений от пересыхания в течение знойного летнего сезона, а в дождливую погоду обеспечивает им защиту от избытка влаги. При этом он улучшает структуру почвы, создает благоприятный для растений микроклимат, препятствует распространению патогенных грибковых и бактериальных инфекций и насекомых-вредителей.

Обычно этот керамзит используют для дренажа взрослых плодовых деревьев и кустарников (яблонь, груш, слив, вишен, смородины, крыжовника, винограда и так далее).

При низких грунтовых водах полезно перед посадкой саженцев засыпать дно ямы пористым гравием. Керамзит будет играть роль воздушной подушки. Для той цели его обильно укладывают на самое дно, а затем насыпают отдельными слоями, вперемешку с плодородным грунтом. Уложенные таким образом гранулы совместно с почвой обеспечат корневой системе растений отличное снабжение влагой и питательными элементами, а их невысокая теплопроводность защитит корневую систему растений в случае сильных морозов.

Благодаря своим уникальным свойствам этот материал часто применяется цветоводами в качестве отличного дренажа при пересадке комнатных растений и цветов.

Керамзит в качестве мульчи для грядок

Мульчирование участка при помощи керамзита призвано сократить количество поливов. Гранулы предотвратят появление на поверхности почвы твердой грунтовой корки и избавят от необходимости производить рыхление после каждого полива.

При этом мульчирование этим материалом значительно улучшит структуру почвы, предотвратит вымывание из нее полезных макро- и микроэлементов, защитит растения от вездесущих сорняков, сдержит их рост, и обеспечит защиту корневой системы от перегревания или промерзания.

Во время жаркого сезона гранулы керамзита будут препятствовать чрезмерному испарению воды, а по мере высыхания начнут постепенно отдавать растениям лишнюю влагу.

Кроме того, мульча из керамзита будет препятствовать гниению всходов и плодов, находящихся на поверхности грунта и создаст благоприятный микроклимат в поверхностном слое почвы.

Керамзит

Керамзит – стройматериал, выпускающийся в соответствии с ГОСТ 9757—90 из глины либо глинистого сланца путем обжига. Для такого производства используются те сорта глины, которые считаются осадочными породами. Многообразие минералов, входящих в их состав, позволяет при температуре выше 1050°С добиться порообразования. Основными сортами глины, идущими на производство керамзита, считаются монтмориллонитовая и гидрослюдистая. Так что, отвечая на вопрос, что такое керамзит, можно сказать, что это экологически чистый материал из глины.

Сфера применения

Использование данного стройматериала практически не знает границ. Во-первых, это строительство. Здесь практикуется как отдельное применение керамзита в виде засыпного утеплителя, так и как составной части керамзитобетона. Во-вторых, это сельское хозяйство. Это незаменимый компонент при выращивании плодовых и декоративных культур на гидропонике. В-третьих, домашнее цветоводство. Из керамзитного гравия получается отличный дренаж. Им же пользуются при оформлении и утеплении газонов и клумб. Даже грунт в террариумах должен содержать это вещество.

Особенности материала

Состав керамзита гарантирует хорошие теплоизоляционные свойства материала. Поэтому он считается самым приемлемым материалом для экологичного домостроения и для растениеводства. Только каждое направление использования требует определенной фракции этого стройматериала. Сегодня распространено 3 вида фракций:

- гравий (либо овальная, либо округлая форма);

- щебень (отличается наличием углов, граней);

- песок.

На фото и видео можно визуально проследить разницу между вышеперечисленными разновидностями.

Технические характеристики керамзита

Технические характеристики керамзита (пределы прочности, плотность) являются основанием для выделения нескольких марок этого материала. Например, в соответствии с уровнем плотности принято выделять 10 сортов. Марка 250 с насыпной плотностью до 250 кг/м3, марка 300 имеет значение плотности 250 — 300 кг/м3. Далее идут марки 350, 400, 450, 500, 600. Менее распространены марки 700, 800, потому что их выпуск идет только по индивидуальному заказу. При покупке надо учитывать, что существуют различия между объемным весом и насыпной плотностью: первый показатель превышает второй примерно в 2 раза, так как истинная плотность исчисляется без учета промежутков, существующих между отдельными частицами.

Прочность материала также является основанием для выделения марок. Принято различать 13 марок гравия и 11 марок щебня. Прочность определяется путем сдавливания в цилиндре. Она имеет буквенные и цифровые обозначения, которые идентичны у гравия и щебня. ГОСТ 9757-90 регламентирует взаимосвязь прочности и плотности всех марок материала. Чем выше плотность, тем выше должна быть прочность.

Уровень водопоглощения материала имеет показатели от 8% до 20 %., поэтому его можно считать достаточно устойчивым к воздействию воды.

Показатели теплопроводности варьируются в пределах 0,10 — 0,18 Вт/(м•К). Данный коэффициент может иметь совсем незначительные колебания, этот факт является объективным подтверждением хорошей способности сохранять тепло. Чем выше плотность материала, тем выше будет коэффициент теплопроводности, потому что высокая плотность свидетельствует о меньшем количестве пор и содержащегося в них воздуха, который обладает отличными теплоизоляционными свойствами.

Морозостойкость материала позволяет его эксплуатировать не менее 25 лет, однако у каждого сорта свои свойства, своя способность выдерживать низкие температуры. Однако цифровых маркировок морозостойкости не существует.

Свойства керамзита

Независимо от разновидности керамзит обладает рядом общих преимуществ:

- прочность;

- хорошие теплоизоляционные характеристики;

- химическая инертность;

- устойчивость к кислотам;

- экологичность;

- огнеупорность;

- влагонепроницаемость;

- морозоустойчивость;

- невысокая цена.

Отзывы потребителей, пользовавшихся керамзитом в строительных целях, свидетельствуют не только о достоинствах материала, но и о его недостатках. В частности, отмечается, что необходимо пользоваться гидроизоляцией, если этот материал используют для стяжки полов во влажных помещениях. Гидроизоляционный слой укладывается под керамзит, чтобы защитить его намокания. Также отмечается, что только толстый слой материала может дать хорошую шумоизоляцию и теплоизоляцию.

Понятие и характеристики керамзитового гравия (керамзита)

Совершенствование строительных технологий постоянно движется в направлении повышения прочности материалов и снижения их веса. Важным аспектом, как в условиях холодного, так и жаркого климата, остается понижение теплопроводности. Одним из строительных материалов, в которых аккумулированы неплохие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов. Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита.

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.